Aarzel niet om contact op te nemen wanneer u ons nodig hebt!

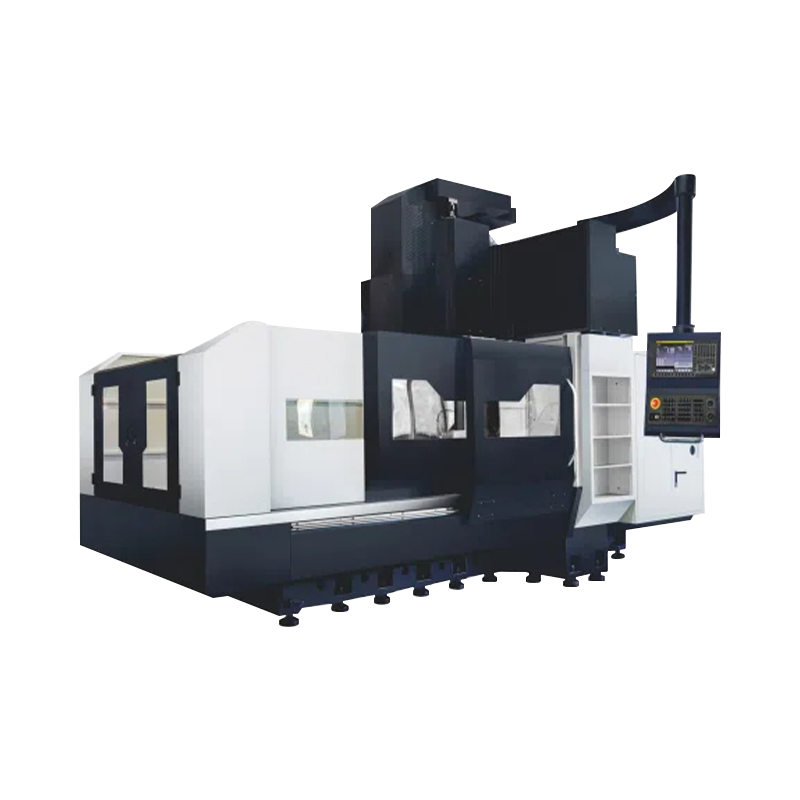

Waar zijn de belangrijkste parameters om op te letten bij het kiezen van een dubbele kolombewerkingscentrum?

2025.06.12

2025.06.12

Industrnieuws

Industrnieuws

1. Basisspecificaties

Het reisbereik is de basisparameterindicator van de Double kolom bewerkingscentrum, die de grootte van het werkstuk bepaalt dat de apparatuur aankan. Het reizen van de drie assen van X, Y en Z is 20% -30% groter dan de grootte van het te verwerking van het werkstuk, dat geschikt is voor armaturen en gereedschappen. Het bewerken van grote windturbine versnellingsbakbehuizingen vereist meestal een dubbele kolombewerkingscentrum met een x-asreizen van meer dan 6000 mm, terwijl schimmelverwerking mogelijk slechts een reis van ongeveer 3000 mm vereist om aan de meeste behoeften te voldoen. Bovendien zijn de grootte en het dragen van de belasting van het werktable ook cruciaal. Het werktable moet 15% -20% groter zijn dan de typische werkstukgrootte, en de belastingdragende capaciteit moet rekening houden met de gecombineerde effecten van het blanco gewicht van het werkstuk, het armatuurgewicht en de snijkracht.

Structurele ontwerpparameters beïnvloeden de stijfheid en stabiliteit van het machinetool. Het centrum met dubbele kolombewerking neemt een symmetrische kolomstructuur aan. De kolomafstand bepaalt de spanwijdte en stijfheid van de balk. Er moet er meestal voor worden gezorgd dat de kolomafstand geschikt is voor het grootste werkstuk en voldoende veiligheidsruimte kan achterlaten. De keuze van bedmateriaal is ook van cruciaal belang. Hoogwaardige bewerkingscentra met dubbele kolommen gebruiken meestal minerale composietbedden of hoogwaardig gietijzer, en zorgen voor een hoge stijfheid en schokabsorptieprestaties door middel van eindige elementoptimalisatieontwerp.

De stroomconfiguratie weerspiegelt het verwerkingspotentieel van het machinetool. Het spilmotorvermogen moet worden geselecteerd op basis van de materiaalverwijderingssnelheid van typische werkstukken. Ruwe bewerking van aluminiumlegeringen vereist meestal 15-25 kW, terwijl stalen bewerking van hoge sterkte een vermogensconfiguratie van meer dan 30 kW vereist. Het voedingsaandrijving is ook niet te negeren. High-Power Drive kan zorgen voor een stabiele voedingssnelheid tijdens zwaar snijden en voorkomen dat "kruipen". Het is vermeldenswaard dat de motorische koppelkenmerken de werkelijke verwerkingscapaciteit beter kunnen weerspiegelen dan de eenvoudige vermogensindex, met name de lage snelheid met een hoge torque is met name cruciaal voor moeilijk te procesmaterialen.

2. Nauwkeurigheid en herhaalde positionering

Positioneringsnauwkeurigheid en herhaalde positioneringsnauwkeurigheid zijn directe parameters voor het meten van de nauwkeurigheid van dubbele kolombewerkingscentra. Volgens de standaard moet de positioneringsnauwkeurigheid van gewone kolombewerkingscentra 0,015-0,025 mm/volledige lengte bereiken, en de herhaalde positioneringsnauwkeurigheid moet 0,008-0,012 mm bereiken. De vereisten voor meer precieze apparatuur zijn hoger. Opgemerkt moet worden dat de nauwkeurigheidsnormen die door verschillende fabrikanten zijn aangenomen, anders kunnen zijn. Bij het vergelijken van parameters moet de consistentie van de testnormen worden bevestigd.

Geometrische nauwkeurigheid is de basis van de nauwkeurigheid van het machinetool. Hoewel het niet vaak in de technische parametertabel verschijnt, moet de leverancier verplicht zijn om acceptatiegegevens te verstrekken. Belangrijkste geometrische nauwkeurigheidsindicatoren omvatten: verticaliteit tussen de kolom en de werktable (meestal ≤0,01 mm/300 mm), parallellisme tussen de balk en de werktable (≤ 0,015 mm/volledige lengte), spindel radiale runout (≤ 0,002 mm), enz. Voor zware belastingen dan ballengidsen), leadschroef pre-tretching-technologie en warmtebehandelingsprocessen voor belangrijke componenten.

3. Spindelsysteem en gereedschapsbeheer

De spindeleenheid is een belangrijk onderdeel van het dubbele kolombewerkingscentrum en de parameterselectie ervan is ook relatief belangrijk. Het snelheidsbereik moet worden bepaald op basis van de verwerkingsvereisten: de verwerking van non-ferrometalen zoals aluminiumlegeringen vereist een hoge snelheid van 15000-24000R/min, terwijl de verwerking van staal en gietijzer meestal een gemiddelde snelheidsbereik van 4000-8000R/min gebruikt. Het Tool Magazine -systeem heeft direct invloed op de verwerkingsefficiëntie en de mate van automatisering. De capaciteit van het tijdschrift Chain Tool is meestal 40-120 stuks, die redelijkerwijs moeten worden geselecteerd volgens de mate van procesconcentratie om managementproblemen veroorzaakt door overmatige capaciteit te voorkomen. Toolveranderingstijd is een belangrijke efficiëntie -indicator. De toolveranderingstijd van een algemene tijdschrift voor schijfgereedschap is 3-5 seconden, terwijl een magazine met een groot kettinggereedschap 8-15 seconden kan duren. Uit gegevens blijkt dat fouten van automatische toolwisselaar goed zijn voor ongeveer 50% van de totale storingen van het bewerkingscentrum, dus ontwerpen met eenvoudige structuur en hoge betrouwbaarheid moeten prioriteit krijgen.