Aarzel niet om contact op te nemen wanneer u ons nodig hebt!

Waarom geeft de ruimtevaartindustrie de voorkeur aan horizontale draaien? Het ontdekken van de geheimen van de machinetechnologie van turbine-schijftechnologie met hoge nauwkeurigheid

2025.08.06

2025.08.06

Industrnieuws

Industrnieuws

1. Waarom heeft de ruimtevaartindustrie de voorkeur? horizontale draaicentra ?

Gravity Advantage: vermijd vervorming van grote werkstukken

Verticale draaiproblemen: bij het verwerken van zware werkstukken (zoals turbineschijven met een diameter van meer dan 1,5 m), zal het gewicht van het werkstuk vervorming veroorzaken tijdens het klemmen, wat de rondheid beïnvloedt (meestal de tolerantie overschrijden met meer dan 0,02 mm).

Horizontale oplossing: het werkstuk wordt horizontaal geplaatst, de zwaartekracht is gelijkmatig verdeeld en de rondheid kan binnen 0,005 mm worden geregeld met de hydraulische middenstandaard.

CHIP Management: voorkom dat legeringen hoge temperatuur aan de tool blijven plakken

Lucht- en ruimtevaartmateriaaluitdagingen: op nikkel gebaseerde legeringen op hoge temperatuur zijn vatbaar voor lang gekrulde chips bij het snijden, en verticale verwerking is gevoelig voor verstrengeling met de tool.

Horizontale voordelen: chips vallen van nature op de chipgroef en met hoge drukkoeling (70 bar) wordt de levensduur van het gereedschap met 40%verhoogd.

Stabiliteit: trillingsweerstand wordt 3 keer verhoogd

Trillingsvergelijking:

| Trillingsbron | Verticale draaiamplitude | Horizontale draaiamplitude |

| Spindel onbalansmacht | 0,015 mm | 0,005 mm |

| Knippen van krachtfluctuatie | 0,008 mm | 0,003 mm |

Resultaat: de horizontale structuur heeft een hogere stijfheid en is geschikt voor fijn draaien (RA 0,4 μm) en super fijn draaien (RA 0,1 μm) van luchtvaartonderdelen.

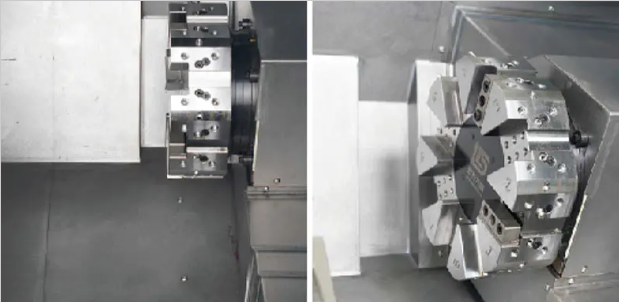

Multi-task bewerking: compleet draaien en frezen in één klem

Typisch proces: Turbine -schijf moet 20 processen voltooien, zoals het draaien van de buitenste cirkel → frezende inzet en tenon → koelgaten boren.

Horizontale oplossing: uitgerust met B-as vermogen torentje om te realiseren dat het omdraaien, frezen en borencomposietbewerking, met positienauwkeurigheid van ± 0,01 mm.

2. Horizontale draai -centrum probleemoplossing gids

Mechanische systeemoplossing

- Abnormale spindeltrillingen/ruis

Mogelijke oorzaken:

Spindellagerslijtage (gebruikelijk in apparatuur met meer dan 10.000 uur)

Dynamische balanceringsfout (gereedschap/werkstuk niet gekalibreerd)

Koppel los of beschadigd

Oplossing:

Trillingswaarde detectie:

Gebruik een trillingsanalysator. Als de axiale trilling groter is dan 2,5 mm/s, moet het lager worden vervangen

Dynamische balanceringskalibratie:

G6.3 Dynamische balancering wordt uitgevoerd nadat het gereedschap is geklemd (resterende onbalans <1G · mm)

Controleer de koppeling:

Het strakke boutkoppel moet voldoen aan de specificatienorm (zoals ISO 4017 M12 bouten hebben 90n · m nodig)

- Werkgrootte is onstabiel (± 02 mm of meer uit tolerantie)

Mogelijke redenen:

De omgekeerde klaring van de kogelschroef is te groot (> 0,01 mm)

Geleidingsspoorslijtage veroorzaakt bewegingsafwijking

Thermische vervorming (spil temperatuurstijging > 15 ℃ niet gecompenseerd)

Oplossing:

Omgekeerde klaring compenseren:

Voer de gemeten klaringwaarde in het CNC -systeem in (zoals Fanuc Parameter #1851)

Controleer gids Rail Nauwkeurigheid:

Meet met laserinterferometer, rechtheid > 0,01 mm/500 mm moet worden geschraapt

Thermische compensatiestrategie:

Verwarm de spil gedurende 30 minuten voor of maak een automatische compensatie van de temperatuursensor mogelijk

Fout van elektrische en controlesystemen

- Servoaandrijfalarm (fout/encoderfout)

Veel voorkomende alarmcodes:

ALM414 (overbelasting): mechanische jamming of winst parameter mismatch

ALM513 (encoderfout): Signaallijninterferentie of encoderschade

Verwerkingsstappen:

Controleer mechanische weerstand:

Draai de loodschroef handmatig, de weerstand moet <5n · m zijn

Encoder detecteren:

Controleer de A/B/Z -fasesignaalgolfvorm met een oscilloscoop om te zien of deze is voltooid

Servo -parameters aanpassen:

Verminder de stand van de positielus (zoals van 5000 tot 3000)

- Torneet gereedschapsverandering mislukking

Foutmanifestatie:

De gereedschapsschijf kan niet worden vergrendeld (hydraulische druk <40 bar)

Verwarring van het gereedschapsnummer (PMC -signaalverlies)

Oplossing:

Controleer het hydraulische systeem:

Test de drukveranderingsdruk en pas de drukverminderingsklep aan op 60Bar

Reinig de positioneringspen:

Reinig het pengat met kerosine en breng Mos₂ -vet aan

Reset het gereedschapsnummersignaal:

Werk de oorsprong van de torentje opnieuw uit (raadpleeg het gedeelte "Turret Indexing Apparing" van de handleiding van de machine-gereedschap)

Koel- en hulpsysteemfout

- Hogedrukkoelvloeistoflekkage

Locatie van lekpunt:

Veroudering van roterende gewrichtsafdichting (levensduur van ongeveer 2 jaar)

Schade van buisgewricht O-ring

Noodbehandeling:

Tijdelijke stopcontact:

Wikkel het lek met olieresistente afdichtingstape

Vervanging van afdichting:

Gebruik fluororubbermateriaal (temperatuurweerstand boven 200 ° C)

- Chip transportband vastzitten

Oorzaak:

Lange chips gewikkeld (vooral aluminium legering/roestvrij staal)

Onvoldoende kettingspanning (Droop> 10 mm)

Preventieve maatregelen:

Optimaliseer chip breken:

Gebruik messen met chipbreker groeven (zoals Mitsubishi UE6110)

Stel de ketting aan:

Spanning volgens handmatige normen (zoals 50n voorbelasting voor een ketting met een toonhoogte van 100 mm)

3. Systematische onderhoudssuggesties voor horizontale draaicentra

Dagelijks onderhoud

- Controleer voordat u de machine start

Smeersysteem: bevestig het olieniveau van geleidingsrailolie en spindelolie.

Luchtdrukdetectie: controleer de luchtbrondruk (≥0,6 mpa) om ervoor te zorgen dat de armatuur en het torentje normaal werken.

Koelvloeistofstatus: observeer de concentratie (5% ~ 8% emulsie wordt aanbevolen) en het filter wordt niet geblokkeerd.

- Monitoring tijdens de werking

Spindeltemperatuur: tijdens continue verwerking moet de temperatuurstijging minder zijn dan 15 ℃ (abnormale temperatuurstijging kan wijzen op slijtage).

Abnormale ruis: monitor of er abnormale ruis is wanneer de spindel, torentje en leidraad van de railbeweging.

- Schoonmaken na het afsluiten

CHIP -reiniging: verwijder metalen chips op de werkbank, leidrail en chiptransporteur (om accumulatie en corrosie te voorkomen).

Beschermende dekselvegen: Reinig de beschermingsdeksel van de geleidrail met niet-geweven doek om te voorkomen dat puin de afdichtstrook krabt.

Wekelijks onderhoud

- Mechanische systeeminspectie

Leidrail en loodschroef:

Verplaats elke as handmatig om te voelen of de weerstand uniform is (abnormale weerstand kan erop wijzen dat de voorbelastkracht is mislukt).

Controleer of de geleideschraperplaat is beschadigd (vervangingscyclus: 6 ~ 12 maanden).

Turret Positionering Nauwkeurigheid:

Gebruik een kiezermeter om de herhaalde positioneringsfout van het torentje te detecteren.

- Hydraulisch en pneumatisch systeem

Hydraulische druktest:

Turret -vergrendelingsdruk (meestal 60 ~ 80 bar), als deze lager is dan 40 bar, moet het worden gerepareerd.

Luchtlijnafvoer:

Giet het gecondenseerde water in het luchtfilter af om te voorkomen dat het de magneetklep binnengaat.

- Elektrisch systeem

Kabelstatus: controleer of de servomotor en encoderkabels zijn gedragen of gebogen.

Grondweerstand: meet de grondweerstand van het gereedschap Machine (vereist ≤4Ω).

Maandelijks diepgaand onderhoud

- Nauwkeurigheidsdetectie en compensatie

Detectie van omgekeerde klaring:

Gebruik een laserinterferometer om de omgekeerde klaring van elke as te meten (toegestane waarde: ≤0,01 mm).

Voer de compensatiewaarde in het CNC -systeem in (zoals Fanuc Parameter #1851).

Geometrische nauwkeurigheid Kalibratie:

Controleer de verticaliteit van de spindel en het werktable (≤0,01 mm/300 mm).

- Onderhoud van het koelsysteem

Vervanging van het filterelement van de hogedrukpomp:

Het filterelement van het hogedrukkoelsysteem (70 bar) moet om de 3 maanden worden vervangen.

Pijplijn spoelen:

Gebruik alkalische reinigingsmiddel (pH = 9 ~ 10) om te circuleren en de koelpijpleiding door te spoelen om bacteriegroei te voorkomen.